در صنایع مختلف مانند فولاد، سیمان، نفت و گاز، مواد غذایی و بستهبندی، گیربکسهای صنعتی نقش کلیدی در انتقال قدرت و کنترل حرکت دارند. عملکرد بهینه این تجهیزات به عوامل متعددی بستگی دارد که یکی از مهمترین آنها، انتخاب روغن مناسب است. روغن گیربکس صنعتی نه تنها اصطکاک بین چرخدندهها را کاهش میدهد، بلکه وظایفی مانند خنککاری، حفاظت در برابر سایش، جلوگیری از خوردگی و افزایش عمر مفید قطعات را بر عهده دارد. انتخاب نادرست روغن میتواند منجر به افزایش حرارت، سایش زودرس، توقفات ناخواسته و هزینههای تعمیر بالا شود.

در بازار ایران، با توجه به شرایط عملیاتی سخت مانند دماهای بالا، بارهای سنگین و گردوغبار، نیاز به روغنهای باکیفیت و مقاوم بیش از پیش احساس میشود. بهترین روغن برای گیربکس صنعتی، روغنی است که با استانداردهای بینالمللی سازگار باشد و ویژگیهایی مانند ویسکوزیته مناسب، افزودنیهای ضدسایش (EP) و مقاومت حرارتی بالا داشته باشد. در این مقاله، به بررسی انواع روغنهای گیربکس صنعتی، ویژگیهای کلیدی، مزایا و نکات انتخاب بهترین گزینه میپردازیم تا بتوانید تصمیمگیری آگاهانهای داشته باشید.

ویژگیهای انواع روغن گیربکس صنعتی

روغنهای گیربکس صنعتی بر اساس پایه ساخت به چند دسته اصلی تقسیم میشوند:

- روغنهای معدنی:

این روغنها از پالایش نفت خام به دست میآیند و رایجترین نوع در کاربردهای عمومی هستند. ویسکوزیته آنها معمولاً در گریدهای ISO VG 150، ۲۲۰، ۳۲۰ و ۴۶۰ عرضه میشود. ویژگی اصلی این روغن ها شامل قیمت مناسب، روانکاری خوب در شرایط استاندارد. - روغنهای سنتتیک :

بر پایه پلیآلفا-الفین (PAO)، پلیآلکیلن گلیکول (PAG) یا استر ساخته میشوند. بهترین گزینه برای شرایط سخت صنعتی. ویژگیها شامل شاخص ویسکوزیته بالا (VI > 150)، مقاومت عالی در برابر اکسیداسیون و تحمل دمای گسترده (-۴۰ تا +۱۵۰ درجه سانتیگراد). - روغنهای نیمهسنتتیک:

ترکیبی از پایه معدنی و سنتتیک، که تعادلی بین قیمت و عملکرد ایجاد میکند. - روغنهای ویژه :

برای صنایع غذایی (NSF H1) یا محیطزیستی، بدون مواد سمی و قابل تجزیه بیولوژیکی.

در گیربکسهای صنعتی مانند سری R، K و F برند SEW، اغلب روغنهای CLP معدنی یا PG سنتتیک توصیه میشود.

ویژگیهای کلیدی بهترین روغن گیربکس صنعتی چیست؟

یک روغن برتر باید ویژگیهای زیر را داشته باشد:

- ویسکوزیته مناسب: بر اساس سرعت، بار و دما انتخاب شود.

- افزودنیهای EP : حاوی فسفر و گوگرد برای تحمل فشارهای بالا و جلوگیری از میکروجوشکاری دندهها.

- مقاومت حرارتی و اکسیداسیون: جلوگیری از تشکیل لجن و اسید در دماهای بالا.

- حفاظت ضدخوردگی و ضدآب: مهم در محیطهای مرطوب یا شیمیایی.

- سازگاری با آببندها: عدم تورم یا خشک کردن اورینگها و سیلها.

- راندمان انرژی: روغنهای سنتتیک با ویسکوزیته پایینتر، تلفات انرژی را کاهش میدهند.

مزایای استفاده از بهترین روغن گیربکس صنعتی

- افزایش عمر گیربکس:

روغنهای سنتتیک میتوانند فاصله تعویض را تا ۲۰,۰۰۰ ساعت افزایش دهند (در مقابل ۵,۰۰۰ ساعت برای معدنی). - کاهش سایش و نویز:

لایه محافظ قویتر، لرزش و صدا را تا ۳۰ درصد کم میکند. - صرفهجویی انرژی:

راندمان بالاتر، مصرف برق الکتروموتور را کاهش میدهد. - کاهش هزینههای نگهداری:

کمتر شدن توقفات و تعمیرات اساسی. - عملکرد در شرایط سخت:

تحمل بارهای شوکدار و دماهای افراطی.

نکات انتخاب بهترین روغن بر اساس نوع گیربکس

برای گیربکسهای هلیکال و بول هلیکال، روغنهای CLP معدنی یا PAO سنتتیک با گرید ویسکوزیته VG 150 تا ۳۲۰ مناسبترین انتخاب هستند زیرا روانکاری یکنواخت و تحمل بار متوسط تا بالا را فراهم میکنند. در گیربکسهای خورشیدی که بارهای شعاعی و محوری سنگینتری دارند، روغنهای بر پایه پلیآلکیلن گلیکول (PAG) توصیه میشود تا مقاومت بهتری در برابر فشارهای شدید نشان دهند. گیربکسهای حلزونی به دلیل اصطکاک بالاتر، نیاز به روغنهای مخصوص پلیگلیکول یا گریسهای نیمهجامد دارند که لایه محافظ ضخیمتری ایجاد کنند. در محیطهای خاص مانند صنایع غذایی، روغنهای فود گرید و در محیطهای انفجاری، روغنهای دارای گواهینامه ATEX ضروری است.

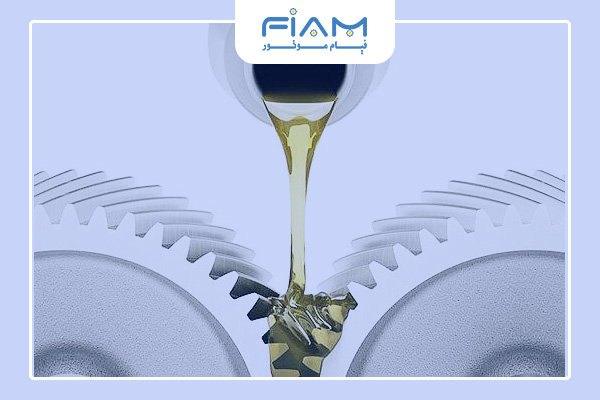

روشهای روغنکاری و نگهداری

روغنکاری به سه روش غوطهوری، پاششی یا گردش اجباری انجام میشود. چک منظم سطح روغن، آنالیز دورهای (برای بررسی آلودگی و اکسیداسیون) و تعویض بهموقع ضروری است.

۱-روش غوطهوری (Splash Lubrication):

این روش سادهترین و کمهزینهترین سیستم روغنکاری است که در گیربکسهای کوچک تا متوسط با سرعت پایین کاربرد دارد. در این روش، چرخدندههای پایینتر در مخزن روغن غوطهور هستند و با چرخش دندهها، روغن به سمت بالا پاشیده شده و نقاط تماس را روانکاری میکند. این سیستم نیاز به تجهیزات اضافی ندارد، اما در سرعتهای بالا ممکن است کفزایی ایجاد کند و خنککاری محدودی ارائه دهد.

۲-روش پاششی (Spray Lubrication):

در این روش، روغن از طریق نازلهای مخصوص مستقیماً روی سطوح دندهها و بلبرینگها پاشیده میشود. این سیستم برای گیربکسهای با سرعت بالا و بار متوسط مناسب است و خنککاری بهتری نسبت به روش غوطهوری فراهم میکند. پاشش یکنواخت روغن، سایش را کاهش میدهد و امکان کنترل دقیقتر مقدار روغن را میدهد، اما نیاز به طراحی دقیق نازلها و فشار مناسب دارد.

۳-روش گردش اجباری (Forced Circulation):

پیشرفتهترین روش روغنکاری است که در گیربکسهای بزرگ، سنگین و با بار بالا استفاده میشود. در این سیستم، پمپ روغن را از مخزن مکیده، از فیلتر عبور داده، در مبدل حرارتی خنک کرده و تحت فشار به نقاط بحرانی تزریق میکند. این روش کنترل کامل دما، تمیزی روغن و روانکاری یکنواخت را تضمین میکند و عمر گیربکس را به طور قابل توجهی افزایش میدهد، هرچند هزینه اولیه بالاتری دارد.

نتیجهگیری

بهترین روغن برای گیربکس صنعتی، روغنی است که با نیازهای عملیاتی شما سازگار باشد و کیفیت بالایی ارائه دهد. روغنهای سنتتیک در شرایط سخت ایران برتری دارند، اما حتی روغن معدنی باکیفیت نیز در کاربردهای استاندارد مؤثر است. انتخاب درست نه تنها عملکرد گیربکس را بهینه میکند، بلکه هزینههای بلندمدت را کاهش میدهد. برای تأمین روغنهای اصل و مشاوره فنی، به تأمینکنندگان معتبر مراجعه کنید تا از اصالت و سازگاری محصول اطمینان حاصل نمایید.