جوشکاری مقاومت با جریان مستقیم (DC) با استفاده از تکنولوژی اینورتر، کاهش هزینه ها را با بهبود کیفیت، کاهش تعمیر و نگهداری و افزایش بهره وری کاهش می دهد. جابجایی از جریان های جایگزین سنتی (AC) به DC با اینورتر ها نیز می تواند طیف وسیعی از هزینه های تاسیسات را کاهش دهد و روند را بهبود می بخشد. در نهایت، توانایی جوش کردن مواد جدید را فراهم می کند، بنابراین می تواند به قابلیت یا دامنه محصول اضافه شود. این اطلاعات را برای انتخاب الکتروموتور DC و الکتروموتور AC در نظر بگیرید.

انتقال از AC به DC با تکنولوژی اینورتر

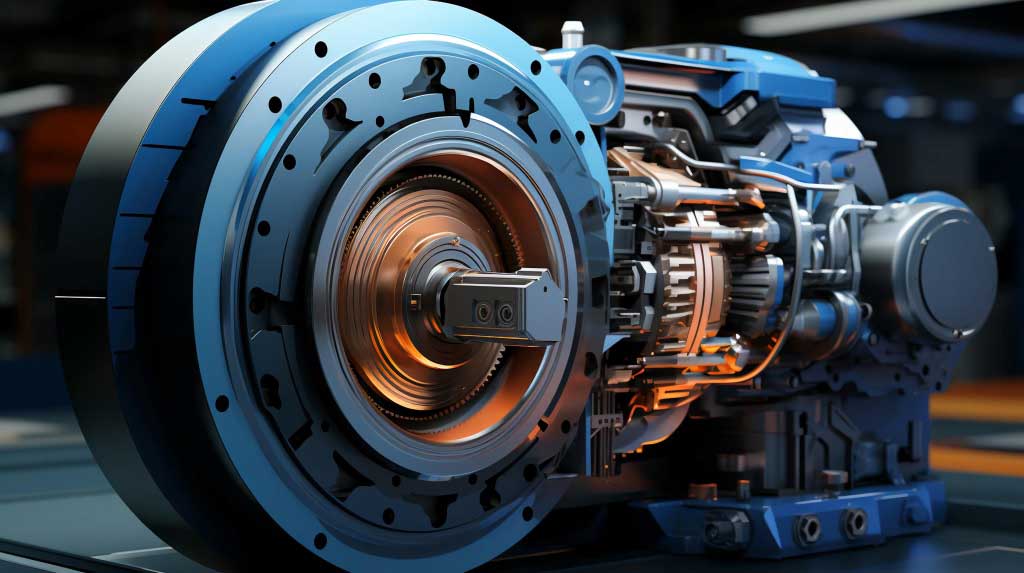

صنعت جوشکاری مقاومت به طور سنتی با استفاده از AC 3-AC اصلاح شده برای ایجاد قدرت DC استفاده می شود. این روش ایجاد قدرت نیاز به ماشینهای بزرگ و ترانسفورماتورهای بزرگ دارد و همچنین کنترل دقیق فرآیند که بسیاری از کاربران به دنبال آن هستند، ندارند.

در طول چند دهه گذشته، تکنولوژی سوئیچینگ قدرت به عنوان یک راه حل پذیرفته شده است. در حال حاضر سابقه طولانی در استفاده از ترانزیستورهای دو قطبی گازی (IGBT) به عنوان دستگاه های سوئیچینگ قدرت در جوشکاری مقاومت، و همچنین در درایوهای سروو و رایانه های شخصی وجود دارد. حرکت به تکنولوژی سوئیچینگ الکترونیکی منجر به کنترل دقیق بر خروجی DC شده است.

علاوه بر این قابلیت کنترل، مزایای مقاومت جوشکاری از استفاده از اجزای الکترونیکی پایدار و با دوام است. در نتیجه، تکنولوژی اینورتر که امروزه برای تولید برق DC استفاده می شود، اکنون تقریبا در هر برنامه جوشکاری، تقابل با جوشکاری AC را به چالش می کشد.

آمادا میایکی آمریکا مشارکت فعال در جنبش نسبت به مبدل ها بوده است و اولین یک مبدل آن در سال ۱۹۸۶ برای جوشکاری و ۱۹۸۸ برای جوشکاری در مقیاس بزرگ است.

نحوه تولید DC با استفاده از تکنولوژی اینورتر

شکل ۱ نشان می دهد که چگونه برق AC 3 فاز به قدرت DC تبدیل می شود، نشان می دهد چه اتفاقی در داخل سیستم کنترل جوش اتفاق می افتد.

بلوک A – منبع تغذیه AC 3 فاز، معمولا از ۲۲۰ ولت تا 480V در ایالات متحده است.

بلوک B اولین مرحله تصحیح است که در آن منبع تغذیه ۳ فاز ورودی از طریق یک یکسو کننده پل عبور می کند. یکسو کننده پل، یک منبع تغذیه ۳ فاز را برای ارائه یک ولتاژ مرجع DC تغییر یا اصلاح می کند. همانطور که در شکل موج نشان داده شده است، این فقط پالس مثبت تولید می کند. فرآیند اصلاح موجب نفی منفی موج شده است تا این ولتاژ مرجع DC ایجاد شود.

بلوک C مرحله فیلتراسیون است که در آن خازن ها از نویز خارج شده و موجب کاهش اثر موجی از فرآیند اصلاح می شوند. این شکل موج را پاکسازی می کند و موجب پیروی کامل تر می شود. خازن ها به عنوان یک رسانه ذخیره سازی مانند دستگاه های سبک تخلیه خازنی (CD) عمل نمی کنند، هرچند که در طی این اصلاح انرژی ذخیره می کنند. (کاربران همیشه باید با احتیاط احتمالی ایمنی تولید کنندگان، به علت میزان انرژی که می توانند ذخیره شوند، پیروی کنند.)

بلوک D فرایند سوئیچینگ است که طی آن IGBT ها از شکل موج اصلاح شده و فیلتر شده استفاده می کنند و قدرت خروجی را روشن یا خاموش می کنند. شکل موج نشان می دهد که IGBT ها پالس های مثبت و منفی تولید می کنند. شکل موج حاصل موج مربعی دو قطبی نامیده می شود. IGBT ها با سرعت و یا فرکانس مشخص شده در هرتز روشن و خاموش می شوند. به عنوان مثال، Amada Miyachi America کنترل در ۴۰۰، ۶۰۰، ۸۰۰، ۱۰۰۰، ۲۰۰۰ و ۴۰۰۰ هرتز (هرتز)، بسته به مدل، عمل می کند.

بلوک E ترانسفورماتور جوشکاری است. موج مربعی دو قطبی به ترانسفورماتور تغذیه می شود که موجب کاهش ولتاژ و افزایش جریان می شود.

بلوک F یک رکتیفایر دوم است که درون ترانسفورماتور واقع شده است. در این مرحله موج مربعی دو قطبی تصحیح می شود و تنها پالس مثبت تولید می کند.

بلوک G سر جوش را نشان می دهد.

بازخورد کنونی به دو روش پیکربندی شده است: بازخورد جاری اولیه یا بازخورد جریان ثانویه. با بازبینی اولیه، جریان در ورودی به ترانسفورماتور حساس است. هنگامی که بازخورد ثانویه مورد استفاده قرار می گیرد، جریان پس از ترانسفورماتور در آنچه که “حلقه ثانویه” نامیده می شود، حس می شود. در هر دو مورد، کنترل از جریان حساس استفاده می کند تا به صورت پویا خروجی را تنظیم کند.

فن آوری اینورتر نیز برای حالت های بازخورد دیگر، از جمله گشتاور ولتاژ اتوماتیک (AVC)، جریان ثابت، ولتاژ ثابت و توان ثابت، اجازه می دهد. یکی از مزیت های اصلی این تکنولوژی جوشکاری اینورتر این است که کنترل بازخورد در میلی ثانیه و نه در چرخه AC، که ۱۶.۶۷ میلی ثانیه در ۶۰ هرتز است، پاسخ می دهد. علاوه بر این، اینورتر ها را می توان در میلی ثانیه افزایش داد.